特集 01

手のひらサイズの化学工場・医療診断デバイス Chemical plant and diagnostics on a chip

工学が実現する医薬品開発で一人でも多くの人を救いたい

応用化学部門 マイクロシステム化学研究室 准教授

真栄城 正寿

半導体微細加工技術で作るマイクロ流体デバイス

健康診断や精密検査に用いられる尿や血液などは様々な前処理をしたあと、専門機関が持つ大きな分析装置で成分分析が行われるため、検査結果が出るまでにどうしても一定の期間を必要とします。また、病気になったときに処方される医薬品は、化学プラントで大量生産されたものであり、処方された医薬品が全ての患者さんに適しているかどうかは、実際に薬を服用してからでないとわからないという課題も、現代医療は抱えています。

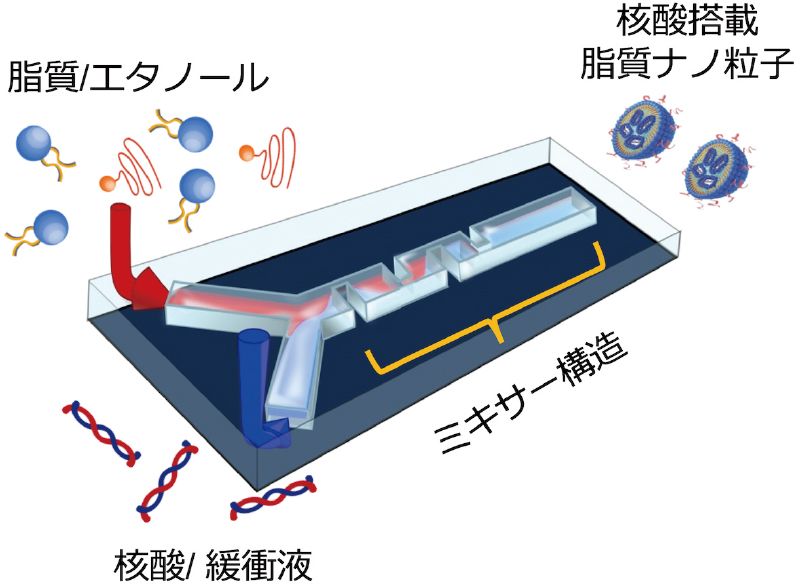

そこで私たちの研究室では、半導体の微細加工技術を駆使して作製したマイクロ流体デバイスで、これらの課題解決に取り組んでいます。作製方法はフォトリソグラフィーという加工技術を用いて、ガラスやシリコン製の基板に数10〜数100µm(髪の毛の太さ:約200µm)の液体が流れる流路を成形します。さらにそこに溶液同士を混ぜるためのミキサーやバルブ構造を組み込むことで、臨床現場での診断や医薬品製造に使えるマイクロ流体デバイスが完成します(図1)。

患者のQOL向上を目指し個別化医療や精密医療へ

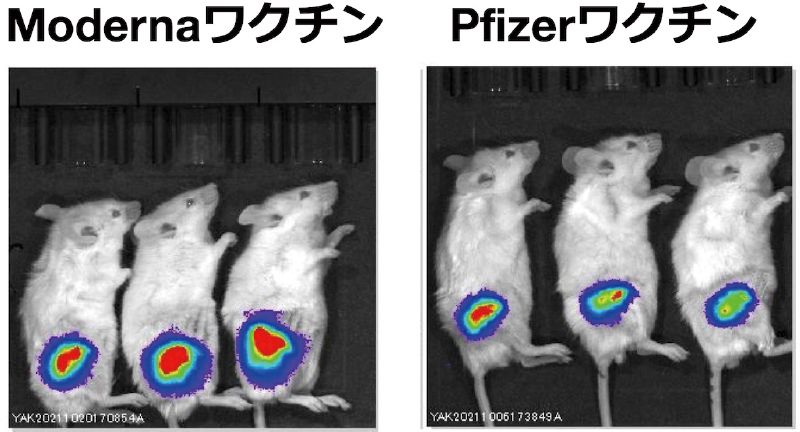

マイクロ流体デバイスを用いた医薬品製造は、患者さん一人ひとりに適した個別化医療や、平時は市販薬製造に使い、パンデミック時にはワクチン製造もできるデュアルユースにも活用が期待できます。私が開発するマイクロ流体デバイスは、COVID-19に対するmRNAワクチンとしても利用されている脂質ナノ粒子(LNP)を世界最高レベルの10nmごとに作り分けることができ、今、本デバイスを基盤とするLNP製造装置の開発も進んでいます。近い将来には製薬企業などへの販売を目指しています。

医薬品製造というと医学部や薬学部をイメージしがちですが、実はせっかくの魅力的なアイデアや研究結果も、社会実装にまで持っていくには必ず工学の力が必要とされます。現在進行形で治療に励んでいる患者さんたちのQOLを高めるためにも、異分野融合が盛んな北海道大学だからこそできる「医」のものづくりで、一人でも多くの患者さんに笑顔を届けたいと思っています。

Technical

term

- フォトリソグラフィー

- 感光性樹脂のフォトレジストを塗布した基板の表面に光を照射することで、回路パターンを形成する技術。